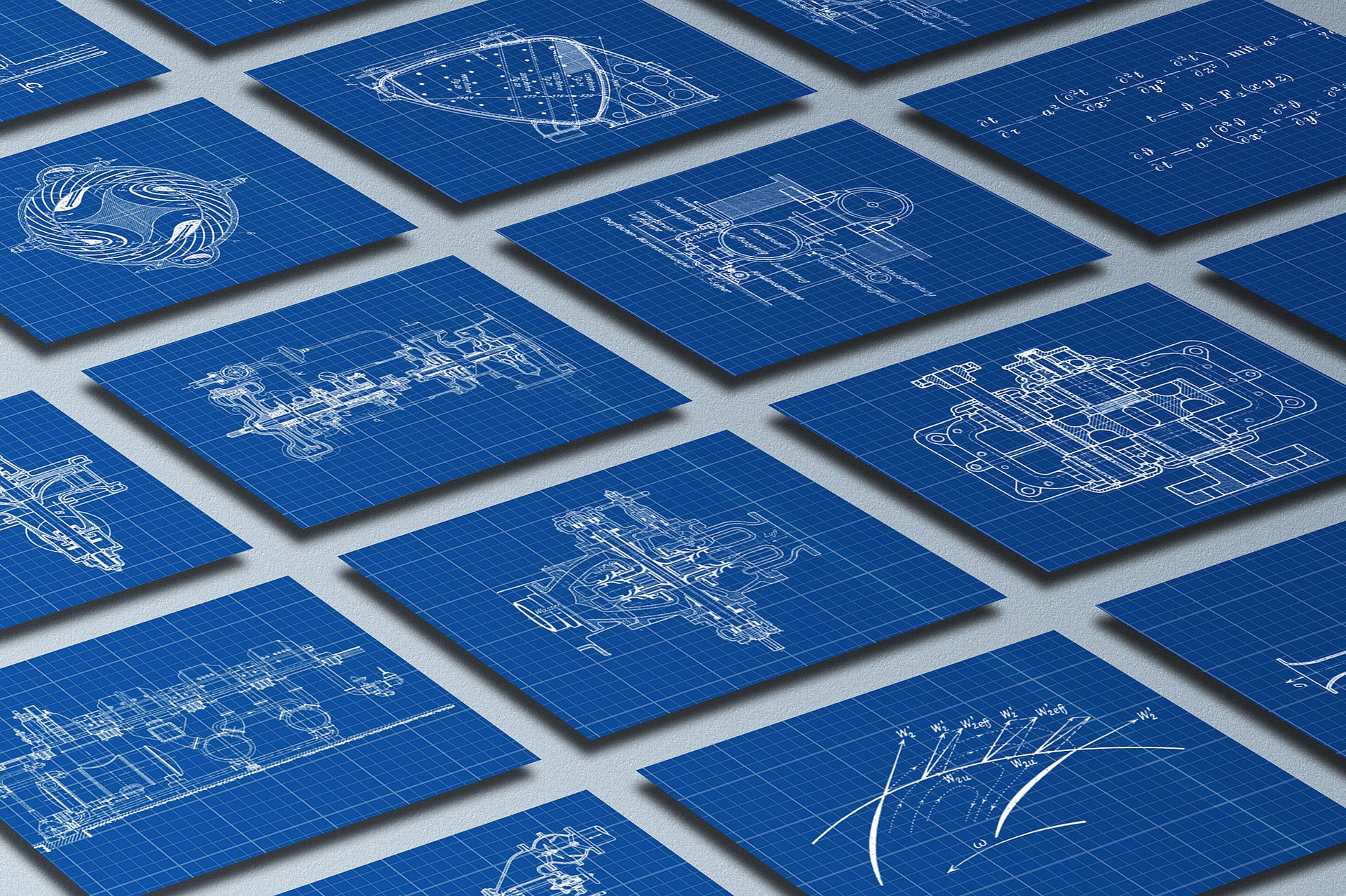

Software CAD/CAM/CAE

El diseño de moldes comienza con herramientas de modelado asistido por computadora, que permiten la creación y validación de diseños antes de la fabricación.

Software más utilizado:

• CAD (Diseño Asistido por Computadora):

• SolidWorks

• CATIA

• Siemens NX

• Autodesk Inventor

• CAM (Manufactura Asistida por Computadora):

• Mastercam

• PowerMill

• HyperMill

• CAE (Análisis de Ingeniería Asistido por Computadora):

• Moldflow (simulación del flujo del plástico en el molde)

• Moldex3D (análisis de llenado y enfriamiento del material)

• Ansys (simulación de esfuerzos mecánicos y deformaciones)

Beneficios:

✅ Diseño optimizado para reducir tiempos de fabricación.

✅ Simulación de inyección para detectar defectos antes de la producción.

✅ Reducción de iteraciones de prototipos físicos.

Maquinado CNC (Control Numérico Computarizado)

El CNC es la tecnología clave en la fabricación de moldes, permitiendo cortar, perforar y mecanizar materiales con alta precisión.

Tipos de CNC utilizados:

• Fresado CNC de alta velocidad: Se usa para dar forma a las cavidades del molde con precisión.

• Torneado CNC: Se emplea para fabricar insertos, pines y componentes circulares.

• Rectificado CNC: Garantiza superficies de alto acabado para piezas de precisión.

Beneficios:

✅ Alta repetibilidad y precisión en la fabricación.

✅ Reducción de desperdicio de material.

✅ Integración con software CAD/CAM para automatizar procesos.

Electroerosión (EDM – Electrical Discharge Machining)

La EDM es una tecnología utilizada cuando se requiere mecanizar materiales extremadamente duros o formas complejas que el CNC tradicional no puede fabricar.

Tipos de Electroerosión:

• EDM por hilo: Para cortes extremadamente precisos en metales duros.

• EDM por penetración: Se usa para crear cavidades y texturas en el molde.

Beneficios:

✅ Permite trabajar con aceros endurecidos.

✅ Ideal para detalles muy finos o ángulos internos imposibles de mecanizar con fresado.

✅ No genera esfuerzos mecánicos en la pieza.

Impresión 3D para Fabricación de Moldes y Prototipos

La impresión 3D se usa para fabricar prototipos rápidos o insertos de moldes con canales de enfriamiento conformados.

Tipos de impresión 3D en moldes de inyección:

• SLA (Estereolitografía): Ideal para crear prototipos de validación.

• SLS (Sinterización Láser Selectiva): Se usa para piezas funcionales.

• DMLS (Fusión Selectiva por Láser de Metales): Se emplea para fabricar insertos metálicos con geometrías avanzadas.

Beneficios:

✅ Reducción del tiempo de desarrollo de prototipos.

✅ Fabricación de moldes más ligeros con canales de enfriamiento optimizados.

✅ Disminución de costos de prueba y validación.

Tecnología Láser para Grabado y Texturizado

El grabado láser se utiliza para añadir detalles en la superficie del molde, como texturas, logotipos o patrones antiderrapantes.

Beneficios:

✅ Alta precisión en la personalización de moldes.

✅ Aplicación de acabados sin dañar la estructura del molde.

Sistemas de Enfriamiento Avanzado

El control de la temperatura es clave para reducir tiempos de ciclo y mejorar la calidad de las piezas.

Tipos de enfriamiento en moldes:

• Canales de enfriamiento convencionales: Conductos perforados dentro del molde.

• Enfriamiento conformado: Diseñado con impresión 3D para seguir la geometría de la pieza.

• Sistemas de enfriamiento con baffles y turbuladores: Mejoran la eficiencia térmica en zonas críticas.

Beneficios:

✅ Reducción de tiempos de ciclo.

✅ Menos deformaciones en las piezas plásticas.

Sistemas de Colada Caliente

Los sistemas de colada caliente permiten la inyección directa sin generar residuos de colada.

Tipos de colada caliente:

• Colada caliente de válvula secuencial: Controla el llenado progresivo para evitar defectos.

• Colada caliente de canal abierto: Se usa en piezas de pared delgada y alto volumen.

Beneficios:

✅ Reducción de desperdicio de material.

✅ Mayor control del flujo del plástico.

Sensores y Monitoreo en Tiempo Real

Las tecnologías Industria 4.0 están transformando la fabricación de moldes con monitoreo digital.

Ejemplos de sensores utilizados:

• Sensores de presión y temperatura en cavidad: Detectan problemas de llenado.

• Sensores de fuerza de expulsión: Previenen defectos de deformación en las piezas.

• Sistemas de visión artificial: Detectan defectos en piezas durante la inyección.

Beneficios:

✅ Optimización en tiempo real del proceso.

✅ Reducción de piezas defectuosas.

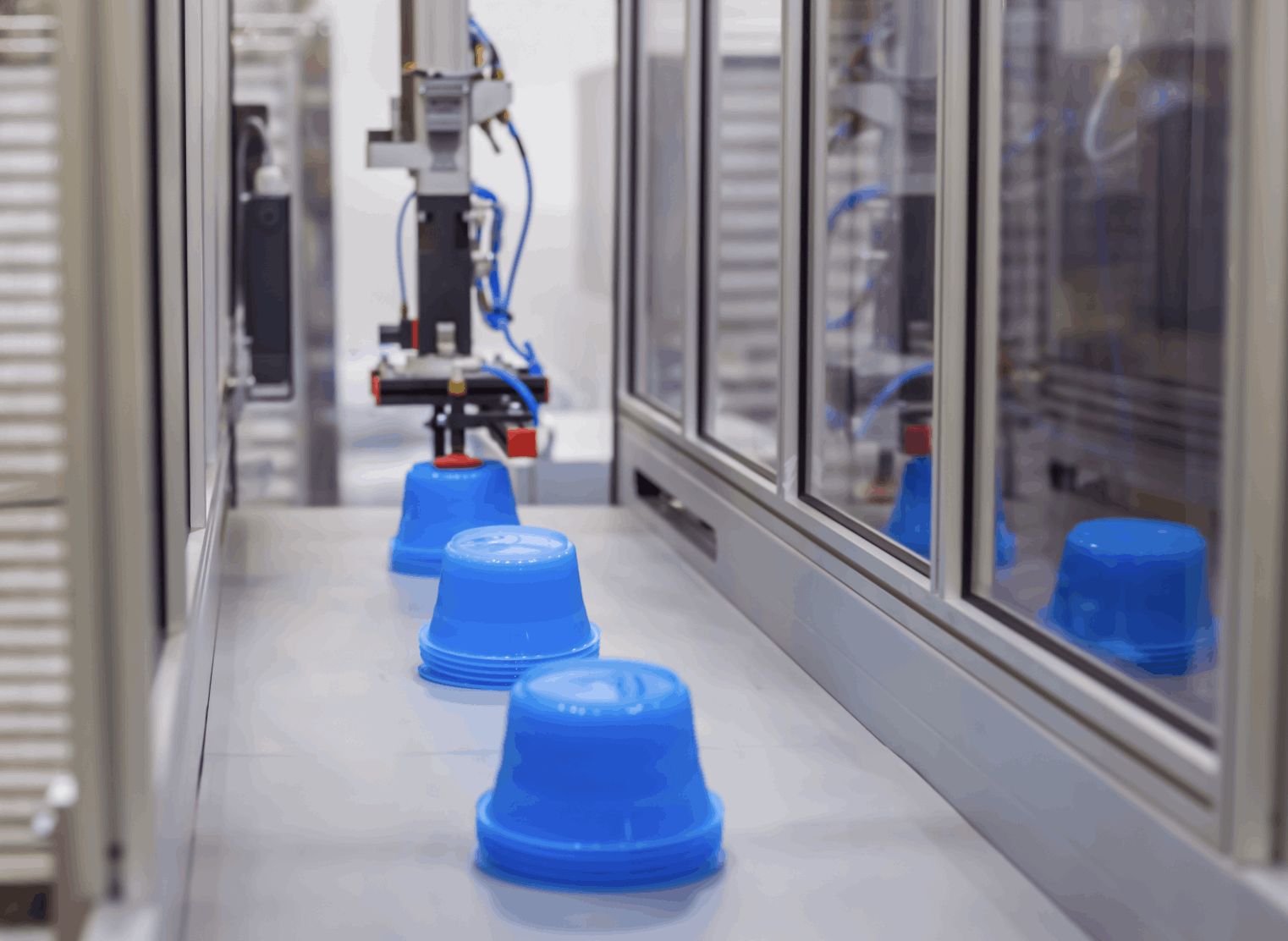

Automatización y Robótica

Las fábricas de moldes y piezas plásticas están integrando robots en el proceso.

Aplicaciones de la robótica en la inyección de plástico:

• Manipulación de insertos metálicos en el molde.

• Extracción automática de piezas inyectadas.

• Control de calidad con visión artificial.

Beneficios:

✅ Mayor velocidad y consistencia en la producción.

✅ Menos intervención humana y errores.